CENTRIFUGA / MEZCLADORA

CENTRIFUGA PARA ELIMINAR AGUA E IMPUREZAS DE ACEITES DESECHOSS

100-185 litros por ciclo de una hora.

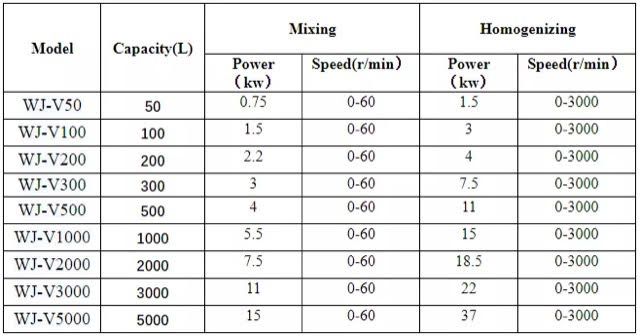

Mixer – homogenizer

Sous vide intelligent,équipement de mélange et de homogénéisation des huiles lubrifiantes

Mezclador de dispersión fuerte es un mezclador multifunción potente y eficiente.

Puede cambiar el proceso operativo rápidamente y cumplir con la mezcla de materiales de alta y baja viscosidad según los requisitos de los clientes.

(Todas las máquinas se pueden personalizar según los requisitos del cliente).

MEZCLADOR INDUSTRIAL AL VACÍO Multifunciones

Se trata de un mezclador al vacío de alta calidad con un tanque homogeneizador fabricado en acero inoxidable 304 o 316. Está diseñado para mezclar y homogeneizar diversos líquidos y sustancias en un entorno de vacío. La mezcladora cuenta con un motor potente, un sistema de control preciso y una variedad de velocidades y modos de mezcla para satisfacer las diferentes necesidades de la aplicación. El tanque homogeneizador garantiza una mezcla uniforme y puede manejar materiales de alta viscosidad. Es ampliamente utilizado en las industrias química, farmacéutica, petroquímica, alimentaria y cosmética.

Descripción. Ventaja del producto :

- Mezclado y homogeneización eficientes: el tanque homogeneizador de mezcla garantiza una mezcla completa y uniforme de los ingredientes, lo que da como resultado una calidad constante del producto.

- Ahorra tiempo y dinero: con sus poderosas capacidades de mezcla, el tanque reduce el tiempo de procesamiento requerido para lograr la homogeneidad, lo que resulta en una mayor eficiencia de producción y costos operativos reducidos.

- Versatilidad: el tanque de mezcla homogeneizador es adecuado para una amplia gama de aplicaciones y puede manejar diferentes tipos de materiales, incluidos líquidos, polvos y sustancias viscosas. Esta versatilidad permite una mayor flexibilidad en el desarrollo y la fabricación de productos.

- Fácil operación y mantenimiento: el tanque está diseñado para una operación fácil de usar, con controles intuitivos y componentes fáciles de limpiar. Esto simplifica el proceso de mantenimiento y minimiza el tiempo de inactividad, garantizando una producción fluida e ininterrumpida.

- Diseño y cumplimiento higiénicos: el tanque homogeneizador de mezcla está construido con materiales sanitarios de alta calidad que cumplen con los estándares de higiene y seguridad de la industria. Esto garantiza que el producto final esté libre de contaminación y cumpla con los requisitos reglamentarios.

Usos del producto :

- Productos químicos y petroquímicos: se puede utilizar para mezclar aceites y aditivos y homogeneizar productos químicos, disolventes, polímeros, resinas, pinturas, revestimientos, adhesivos y otros productos químicos.

- Pinturas y Recubrimientos: El tanque se usa comúnmente para mezclar y homogeneizar pigmentos, aglutinantes, aditivos y otros componentes en la producción de pinturas, recubrimientos, barnices y tintas.

Tanque de mezcla de grasa de 500 a 1000 litros que enfría otros equipos químicos para la reacción de saponificación

Mixing tank is a vessel designed to blend or combine different substances or components to create a homogenous mixture. The working process of a mixing tank typically involves the following steps:

- Preparation: Before starting the mixing process, the tank needs to be prepared. This includes ensuring that the tank is clean and free from any residual material from previous batches. The tank should also be inspected for any damage or leaks.

- Loading: The substances or components to be mixed are loaded into the tank. This can be done manually or using automated systems such as pumps or conveyors. The order and quantity of loading depend on the specific mixing requirements and the nature of the substances being mixed.

- Mixing: Once the tank is loaded, the mixing process begins. Mixing can be achieved through various mechanisms, such as agitators, impellers, or paddles. These mechanisms are usually powered by electric motors or other sources of mechanical energy. The speed and intensity of mixing can be adjusted based on the desired outcome.

- Monitoring: During the mixing process, it is important to monitor various parameters to ensure optimal mixing. This may include temperature, pressure, pH levels, viscosity, or any other relevant factors depending on the nature of the substances being mixed. Monitoring can be done manually or using automated sensors and control systems.

- Sampling: Periodically, samples are taken from the mixing tank to check the quality and uniformity of the mixture. These samples are analyzed in a laboratory or using on-site testing equipment to verify that the desired mixing parameters are being met.Adjustments can be made to the mixing process if necessary.

- Discharge: Once the mixing process is complete and the desired mixture is achieved, the contents of the tank are discharged.This can be done by opening valves or using pumps or gravity flow, depending on the specific setup. The mixture is typically transferred to a storage container or directly into the next stage of the manufacturing process.

- Cleaning and Maintenance: After the discharge, the mixing tank needs to be cleaned thoroughly to remove any residue or left over material. Regular maintenance of the tank and its components is also important to ensure its proper functioning and longevity.