CENTRIFUGEUSE / MELANGEUR

CENTRIFUGEUSE POUR ÉLIMINER EAU & IMPURETÉS DES HUILES USÉES

100-185 Litres par cycle d’une heure.

Melangeur – Homogénéisateur

Sous vide intelligent, équipement de mélange et de homogénéisation des huiles lubrifiantes

Forte Dispersion Mélangeur est un puissant et efficace mélangeur multifonctions.

Il peut changer le processus d’exploitation rapidement et répondre à la haute et basse viscosité de mélange de matériel selon les exigences des clients.

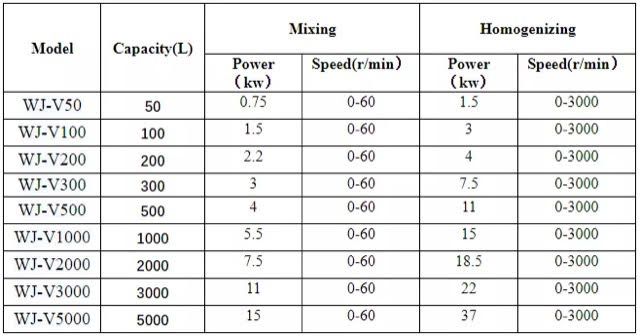

(Toutes les machines peuvent être personnalisées selon les exigences du client)

MÉLANGEUR INDUSTRIEL SOUS VIDE Multifonctions

Il s’agit d’un mélangeur sous vide de haute qualité avec un réservoir homogénéisateur en acier inoxydable 304 ou 316. Il est conçu pour mélanger et homogénéiser divers liquides et substances dans un environnement sous vide. Le mélangeur dispose d’un moteur puissant, d’un système de contrôle précis et d’une variété de vitesses et de modes de mélange pour répondre aux différents besoins des applications. Le réservoir homogénéisateur assure un mélange uniforme et peut gérer des matériaux à haute viscosité. Il est largement utilisé dans les industries chimique, pharmaceutique, pétrochimique, alimentaire et cosmétique.

Description. Avantages du produit :

- Mélange et homogénéisation efficaces : le réservoir de l’homogénéisateur de mélange assure un mélange minutieux et uniforme des ingrédients, résultant en une qualité de produit constante.

- Gains de temps et d’argent : grâce à ses puissantes capacités de mélange, le réservoir réduit le temps de traitement nécessaire pour atteindre l’homogénéité, ce qui entraîne une efficacité de production accrue et une réduction des coûts opérationnels.

- Polyvalence : le réservoir de mélange homogénéisateur convient à un large éventail d’applications et peut gérer différents types de matériaux, notamment des liquides, des poudres et des substances visqueuses. Cette polyvalence permet une plus grande flexibilité dans le développement et la fabrication de produits.

- Fonctionnement et entretien faciles : le réservoir est conçu pour un fonctionnement convivial, avec des commandes intuitives et des composants faciles à nettoyer. Cela simplifie le processus de maintenance et minimise les temps d’arrêt, garantissant une production fluide et ininterrompue.

- Conception hygiénique et conformité : le réservoir de l’homogénéisateur de mélange est construit avec des matériaux sanitaires de haute qualité qui répondent aux normes de l’industrie en matière d’hygiène et de sécurité. Cela garantit que le produit final est exempt de contamination et est conforme aux exigences réglementaires.

Utilisations du produit :

- Produits chimiques et Pétrochimiques : il peut être utilisé pour mélanger du pétrole et des additifs et homogénéiser des produits chimiques, des solvants, des polymères, des résines, des peintures, des revêtements, des adhésifs et d’autres produits chimiques.

- Peintures et revêtements : Le réservoir est couramment utilisé pour mélanger et homogénéiser des pigments, des liants, des additifs et d’autres composants dans la production de peintures, revêtements, vernis et encres.

Réservoir de mélange de graisse 1000L refroidissant tout autre équipement chimique pour la réaction de saponification

Le réservoir de mélange est un récipient conçu pour mélanger ou combiner différentes substances ou composants afin de créer un mélange homogène. Le processus de travail d’une cuve de mélange implique généralement les étapes suivantes :

- Préparation : Avant de commencer le processus de mélange, le réservoir doit être préparé. Cela implique de s’assurer que le réservoir est propre et exempt de tout matériau résiduel provenant des lots précédents. Le réservoir doit également être inspecté pour déceler tout dommage ou fuite.

- Chargement : Les substances ou composants à mélanger sont chargés dans le réservoir. Cela peut être fait manuellement ou à l’aide de systèmes automatisés tels que des pompes ou des convoyeurs. L’ordre et la quantité de chargement dépendent des exigences spécifiques du mélange et de la nature des substances mélangées.

- Mixage : Une fois le réservoir chargé, le processus de mélange commence. Le mélange peut être obtenu grâce à divers mécanismes, tels que des agitateurs, des turbines ou des palettes. Ces mécanismes sont généralement alimentés par des moteurs électriques ou d’autres sources d’énergie mécanique. La vitesse et l’intensité du mélange peuvent être ajustées en fonction du résultat souhaité.

- Surveillance : Pendant le processus de mélange, il est important de surveiller divers paramètres pour assurer un mélange optimal. Ceci peut inclure la température, la pression, les niveaux de pH, la viscosité ou tout autre facteur pertinent en fonction de la nature des substances étant mélangée. La surveillance peut être effectuée manuellement ou à l’aide de capteurs et de systèmes de contrôle automatisés.

- Échantillonnage : Périodiquement, des échantillons sont prélevés dans la cuve de mélange pour vérifier la qualité et l’uniformité du mélange. Ces échantillons sont analysés en laboratoire ou à l’aide d’équipements d’essai sur site pour vérifier que les paramètres de mélange souhaités sont respectés. Des ajustements peuvent être apportés au processus de mélange si nécessaire.

- Décharge : Une fois le processus de mélange terminé et le mélange souhaité obtenu, le contenu du réservoir est déchargé. Cela peut être fait en ouvrant des vannes ou en utilisant des pompes ou un écoulement par gravité, selon la configuration spécifique. Le mélange est généralement transféré dans un conteneur de stockage ou directement dans l’étape suivante du processus de fabrication.

- Nettoyage et entretien : Après la décharge, le réservoir de mélange doit être soigneusement nettoyé pour éliminer tout résidu ou restes de matière. Un entretien régulier du réservoir et de ses composants est également important pour assurer son bon fonctionnement et sa longévité.